-

[行业新闻] 春节特稿|具身智能“重塑”移动机器人:20......

2026-02-12

-

[行业新闻] 超200台机器人上海登台“机器人春晚”,今......

2026-02-09

-

2026-02-09

-

2026-02-06

-

[行业新闻] 具身智能迎来行业“出清”,产业应用迈入广泛......

2026-02-06

-

[行业新闻] 告别防护栏!定制化直驱技术,助力UR机器人......

2026-02-06

汽车行业正在经历一场“生产逻辑革命”。

过去,新能源汽车零部件靠“大规模量产”降本;现在,车型迭代速度从3年缩至1年,消费者定制需求激增,零部件生产被迫转向“小批量、多批次”的离散型模式。

但矛盾也随之而来:车企既想要“灵活切换订单”的柔性,又怕丢了“连续生产”的效率。不少零部件工厂陷入两难——换一次生产线要停3天,人工上下料效率低还易出错,好不容易接的定制订单,往往因交付慢、成本高赚不到钱。

里工推出的“软件管全局+硬件干实事”数智化方案,恰恰踩中了这场变革的痛点。通过一套“机器人+软件+智能物流”的组合拳,它让离散型生产既能像“搭积木”一样灵活,又能实现7×24小时不停产。我们结合实际落地案例,拆解这套方案如何让零部件工厂“抢单能力”翻倍。

△ 案例视频

一、行业困局:

离散型生产的“柔性与效率”死结

新能源汽车零部件生产,正在面临三个绕不开的难题,而这三个难题的本质,是“离散型生产的灵活性”与“规模生产的连续性”之间的核心矛盾:

订单碎片化,产线“换型难”

一款车型的电池支架、电机外壳等部件,可能只生产几千套就要切换型号。传统产线靠人工调试设备、编写程序,换一次型至少停2-3天,小订单根本不敢接。

物料流转乱,效率“卡脖子”

缓冲架、底盘横梁等大型长条工件,人工搬运易磕碰、耗时长;不同工序的物料要靠人调度,常出现“前道工序做完等物流,后道工序停工等料”的断档。

数据断层,管理“摸黑走”

生产数据散在机床、仓库、物流等环节,老板想知道“当前产能利用率”“物料库存够不够”,要等多个部门统计半天,难以及时调整生产计划。

而里工的解法,是用“软硬件协同”搭建一座桥梁,打通柔性与效率的壁垒。

二、破局逻辑:3大核心设计

让“柔性”与“效率”兼得

里工的方案没有走“一刀切”的路线,而是针对离散型生产的特性,从“链路打通、快速适配、物流升级”三个维度做了针对性设计。

软硬一体化

打通从“物料”到“生产”的全链路

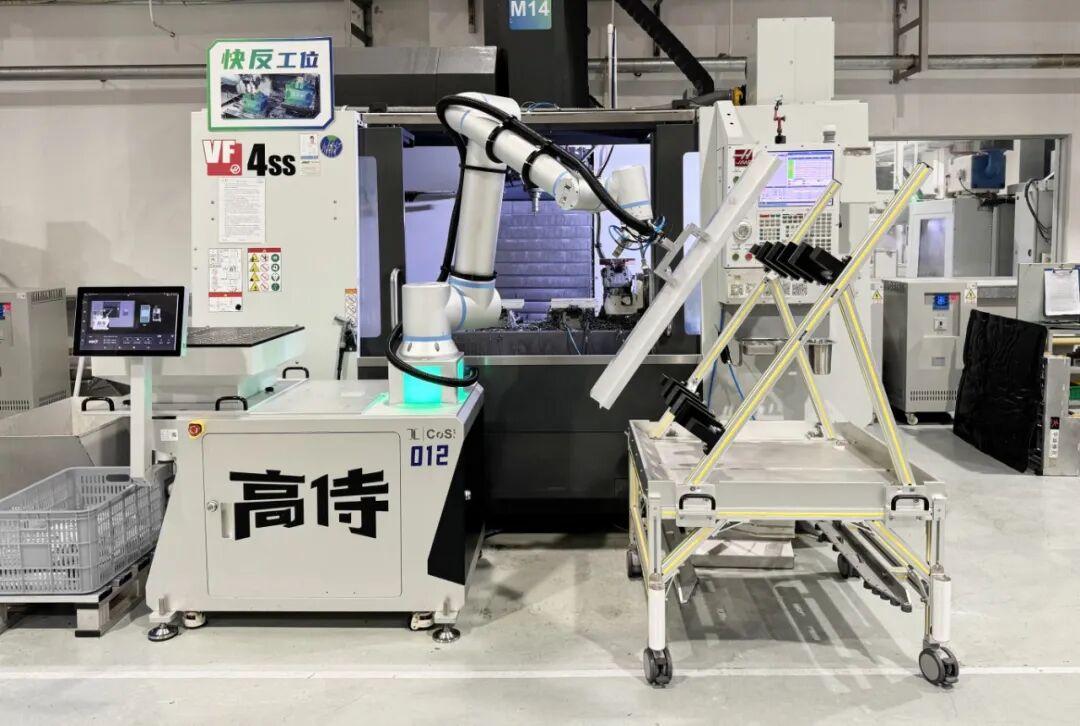

传统工厂的痛点,在于‘机器人只负责干活,物流只负责跑腿,软件只负责记账’,三者各干各的、互不说话。里工的核心突破,正是先建“调度中枢”,再统合“执行载体”——以‘智能工厂管理系统(调度中枢/大脑)’为核心,再联动‘高侍复合协作机器人(生产执行主力)+高擎AMR小车(物流衔接载体)’,把原本割裂的‘大脑、手脚、跑腿’绑成一个协同运转的整体:

• 管理端(大脑):里工的软件系统实时采集和管理机床数据、机器人状态、物料库存,管理层在手机上就能看到“哪台设备在闲置”“哪个订单还剩多少产能”,补料、排产全自动化触发,告别“人工统计滞后”。

• 生产端(手脚):高侍机器人能适配不同品牌系统的机床(发那科、西门子、海德汉等),通过视觉定位自动完成上下料、装夹,无需人工编程,打破“一台机床一套程序”的局限。

• 物流端(跑腿):高擎AMR小车能拖着定制料车,直接平移搬运大型工件(避免离地磕碰),自动衔接中央料仓、生产工位和成品库,消除“人工调度断档”。

举个例子:当某款电机外壳的订单下达后,软件系统会自动生成生产计划,高擎AMR小车从中央料仓拖来毛坯料,高侍机器人完成装夹、加工、下料,加工好的工件再由高擎AMR小车送往下一工序。全程无需人工干预,数据实时同步,彻底解决“生产-物流-管理”的断层问题。

15分钟快速换型

小批量订单也能“随接随产”

对离散型生产来说,“换型速度”直接决定了小订单的盈利能力。里工通过两大设计,把“停线几天”缩成“课间休息”:

• 模块化机器人(乐高式组合):高侍机器人像“乐高积木”,能根据零件尺寸、加工工艺灵活组合夹具和末端执行器,不用拆改整体结构,减少设备调整损耗

• 傻瓜式操作(零编程门槛):搭载的XOS人机交互系统,不需要专业编程员,机床操作员只输入零件的尺寸、重量等基础参数,系统会自动生成加工路径和操作流程。

最终实现:从生产A型号电池支架,切换到生产B型号电机外壳,最快只需15分钟。对比传统产线“停线3天”的效率,小批量订单从“不敢接”变成了“随接随产”,彻底激活离散型生产的“柔性优势”。

无人值守物流

让大件流转“零等待”

大型长条工件的流转,是新能源零部件工厂的“老大难”。里工的解法直击痛点:“让物料自己找下一道工序”:

• 定制化料车(全尺寸适配):料车能上下左右调节高度和宽度,适配从1~3米的不同长度工件,避免工件因“装不下”而拆分搬运,避免了因为重心和质心不一带来的物料难搬运,减少磕碰损耗。

• 自动触发流转(无人调度):前一道工序加工完成后,机器人会自动给AMR小车发信号,小车无需人工调度,直接过来接料送往下一工序,实现“上下工序零等待”。

案例对比:某工厂生产3米长的底盘横梁,过去要2个工人用叉车搬运,不仅耗时20分钟,还容易因磕碰导致零件报废;现在里工高擎AMR小车拖着料车平移,5分钟完成转运,且零损耗。更关键的是,全程无人干预,为7×24小时连续生产扫清物流障碍。

2026“全国移动机器人行业活动”合作商招募中

报名热线:400-0756-518、13512726426 同微信

活动时间:2025-08-01至08-31

Copyright © 2018-2025, 服务热线 400-0756-518

www.zhineng518.com,All rights reserved

版权所有 © 518智能装备在线 未经许可 严禁复制 【冀ICP备19027659号-2】 【公安备13050002001911】

运营商:河北大为信息科技有限公司